Coût d’un module PV à la loupe - À quoi s’attendre dans les prochains mois ?

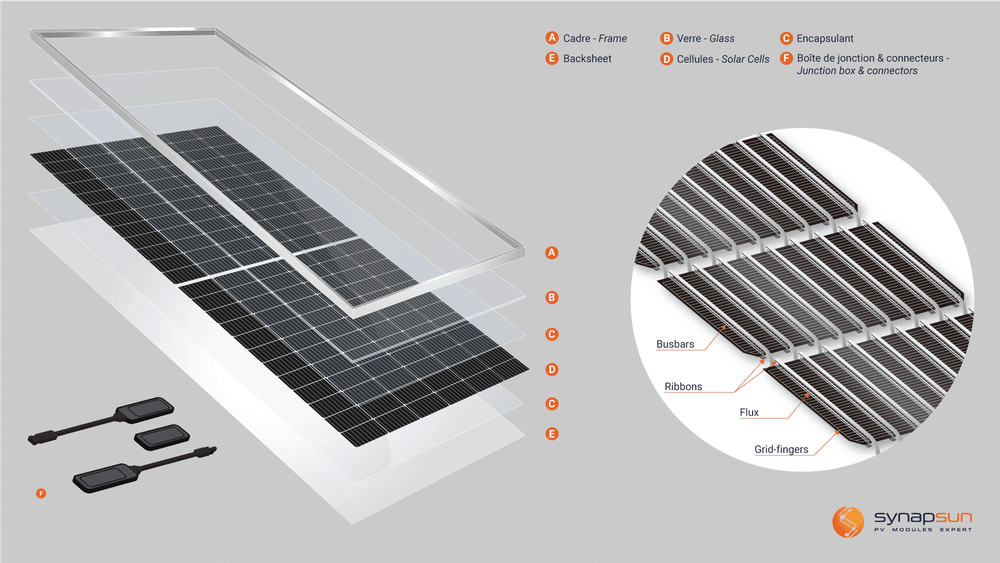

Composition d’un module PV

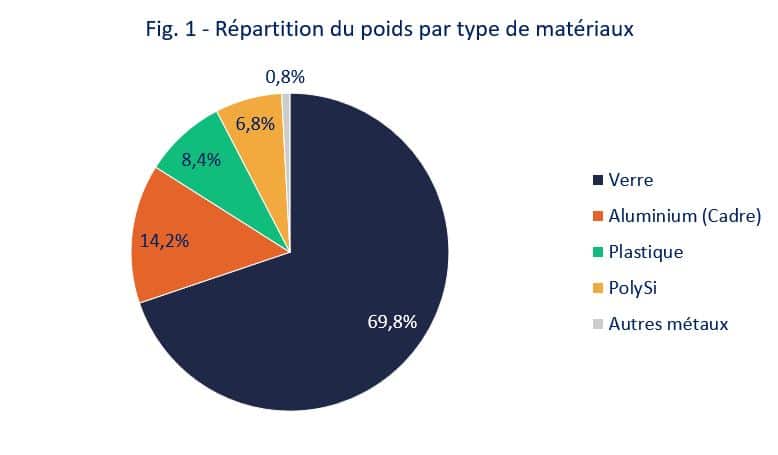

Il est généralement entendu qu’un module photovoltaïque est composé de cellules interconnectées de métal, de verre, de plastique et d’un cadre aluminium pour la résistance et le montage. C’est en réalité beaucoup plus que ça.

Les cellules ne représentent que 7 % de la masse totale du module. Elles sont fabriquées à partir de plaquettes de silicium (wafers) principalement monocristallines depuis 2020. Les wafers sont dopés et texturés afin de collecter le plus d’énergie lumineuse possible. Un motif métallique (grid-fingers & busbars) est imprimé à la pâte d’argent et d’aluminium sur les deux faces de la cellule afin de collecter et transporter le courant généré. Idem pour les ribbons (rubans) composés de cuivre, étain et plomb qui sont soudés au flux et qui connectent les cellules entre-elles.

Cette interconnexion de cellules est ensuite laminée entre une backsheet (feuille arrière) et une plaque de verre avec un encapsulant plastique (EVA « Ethylene-Vinyl Acetate » ou POE « Polyolefin Elastomer »). La backsheet peut être constitué à 100 % de PET, mais souvent aussi d’une couche de fluoropolymère (PVF, PVDF…) afin d’augmenter sa résistance chimique. Ensuite, un cadre aluminium assure la résistance. Pour finir, une boîte de jonction incluant câbles et connecteurs est installée afin que les modules puissent s’interconnecter.

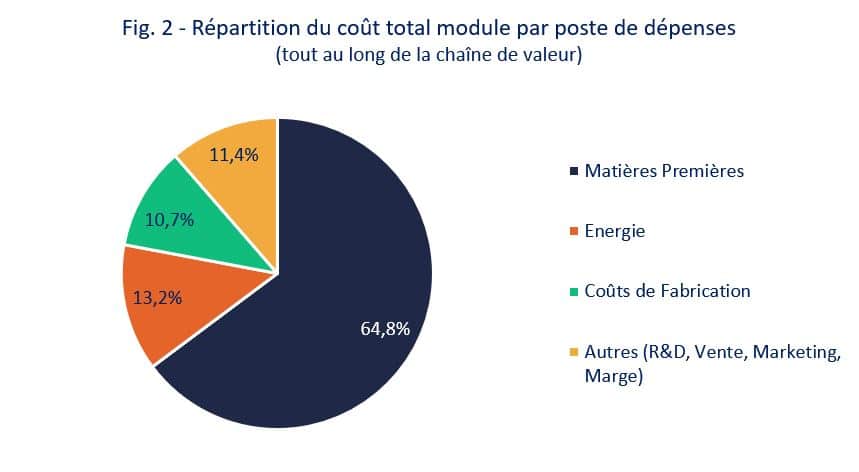

Les matières premières impactent majoritairement le coût d’un module

Le prix des matières premières est le poste le plus impactant du coût total du module. Cependant, leurs prix varient tous les jours. La plupart des fabricants signent des accords de prix fixés au mois avec leurs fournisseurs. Ces prix fluctuent avec l’offre et la demande mondiale que certains événements récents ont directement impacté.

Le deuxième facteur, le plus impactant est l’énergie qui représente environ 14 % du coût total voire davantage, car l’énergie pour la production du polysilicium, des lingots et des wafers et des autres matériaux est incluse dans le poste de coût « matières premières ».

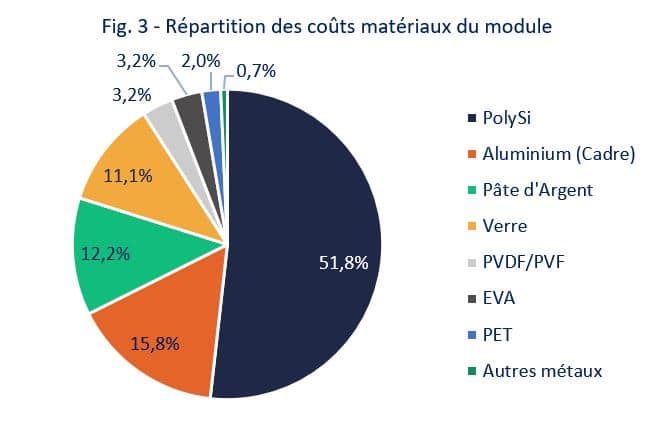

Polysilicium, Aluminium, Argent & Verre : matières-clés

C’est le prix du polysilicium qui est le poste de coût le plus important parmi les matières premières suivi de l’aluminium, de l’argent et du verre. La plupart des prix spot matières ont bondi récemment à cause de la pandémie Covid-19 qui a bouleversé mondialement les chaînes d’approvisionnement. Logiquement, le coût du module augmente.

Bien que le polysilicium ne représente que 7 % de la masse du module, il représente 52 % du coût du module. C’est pour cela que les fabricants ne cessent d’optimiser le design de leurs produits pour diminuer l’impact d’une augmentation de prix matières : réduction de l’épaisseur des wafers, nouveau design cellule et optimisation des process pour consommer moins d’argent, nouveau profil de cadre, réduction de l’épaisseur du verre…

Retour d’expérience sur la variation des prix matières

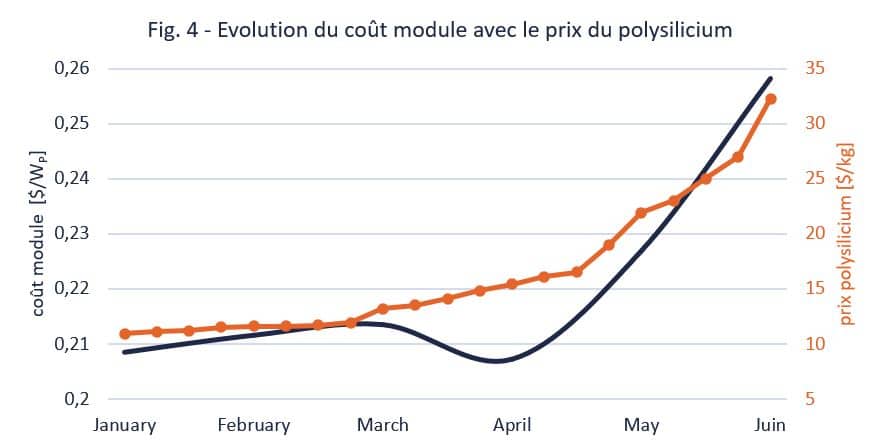

Premier événement notable, le prix du polysilicium a presque doublé depuis le début de l’année 2021. La Fig.4 présente l’évolution du coût d’un module en prenant compte la fluctuation du prix du polysilicium et des autres matériaux composant le module depuis le début de l’année. La baisse du mois d’avril est due à une diminution des prix de l’argent et du verre à ce moment-là.

Les prix du transport maritime s’envolent

Cette étude inclut les coûts de toute la chaîne de fabrication du PV, de la fabrication du polysilicium au module prêt à partir de l’usine.

Le transport maritime, si on considère un module produit en Chine, est aussi un paramètre impactant sur le coût final d’un module livré par bateau en Europe. Les prix des containers ont flambé depuis ces 6 derniers mois à cause de la situation sanitaire et d’événements isolés comme le récent blocage du Canal de Suez. Aujourd’hui, le prix d’un container de Shanghai à Rotterdam atteint les 10 000 $ alors qu’on déboursait plutôt 2000 $ fin 2020.

À quoi s’attendre dans les prochains mois ?

La filière PV a connu depuis quelques années une baisse des prix générale poussée par des produits plus performants, des optimisations de process et une réduction de matières premières.

La situation change aujourd’hui et les prix matières augmentent, notamment celui du polysilicium qui a bondit de 80 % en 3 mois et qui pourrait atteindre 35 $/kg la fin de l’été. L’annonce de nouvelles usines augmentant la capacité en fin d’année va probablement inverser la tendance. Les prix de l’argent et du verre sont presque déjà revenus aux valeurs observées avant la pandémie.

Tant que les prix du fret maritime ne redescendront pas et que l’offre ne rattrapera pas la demande mondiale, les prix des modules resteront élevés en Europe et ceci peut-être au détriment de la rentabilité de certains projets et donc du raccordement de nouvelles capacités PV.

Hypothèses de calcul

Cette étude inclut les coûts de toute la supply-chain du PV (Polysilicium, Lingot, Wafers, Cellules, Modules). Le module modélisé est composé de 144 demi-cellules M6 (166x166 mm) monocristallines P-Type PERC. La puissance du module considérée est de 460 Wc.

Les quantités matières sont déterminées à partir des dimensions modules et cellules. La plupart des hypothèses proviennent des sources ci-dessous. Les coûts de fabrication (équipement, usines…) proviennent des rapports annuels des principaux fabricants mondiaux.

Source :

- SPOT PRICE_Solar | InfoLink (infolink-group.com)

- London Metal Exchange

- Solar EVA Global Database | ENF Photovoltaic Directory (enfsolar.com)

- National Survey Report of PV Power Applications in China (iea-pvps.org)

- Multi-Grade Polysilicon today | Minor Metals | SMM – China Metal Market

- Crystalline Silicon Photovoltaic Module Manufacturing Costs and Sustainable Pricing : 1H 2018 Benchmark and Cost Reduction Road Map

- IEA PVPS report – Trends in Photovoltaic Applications 2019 (iea-pvps.org)

- IEA PVPS report – Trends in Photovoltaic Applications 2020 (iea-pvps.org)

- Yahoo Finance